Описание технологии производства газобетона

Высокая прочность, долгий срок службы и устойчивость к морозам — это те качества газобетона, которые достигаются благодаря процессу автоклавированию. Дополнительно он обеспечивает полное отсутствие усадки материала и готовых блоков, что является очень важным фактором при строительстве сооружений из газобетона. Этот материал легко поддается различной механической обработке — распил, сверление, обработка рубанком и т. п.

Газобетон обладает необычным свойством — время придает ему большую прочность.

Автоклавный газобетон с точной геометрией блоков материал достаточно новый, но уже достаточно популярный на строительном рынке. Сочетая в себе свойства конструкционного и теплоизоляционного материала, стены из газобетона не требуют дополнительного утепления при условии кладки блоков на клеевую смесь. Ключевым моментом является именно точность геометрии блока (погрешность должна составлять не более 1,5 мм – 2 мм), а также низкая теплопроводность и высокая прочность на сжатие (от 25кг/см до 35 кг/см и более).

Добиться сочетания всех этих качеств позволяет особая технология производства газобетона, которая представляет собой автоматизированный процесс на высококачественном современном оборудовании, включающий в себя точную нарезку блоков на стадии набора прочности цементно- песчаного массива и последующую автоклавную обработку блоков под высоким давлением и температуре 190C. А теперь непосредственно к технологии производства газобетона.

Компоненты газобетона

Для изготовления газобетона используются — кварцевый песок (реже зола унос), цемент и специально газообразующие смеси. Иногда в газобетон добавляется часть гипса, однако положительные качества от этого возрастают незначительно.

Смеси для газообразования — это алюминиевые пудры, которые являются неким катализатором.

Технология производства газобетона

Подготовка смеси

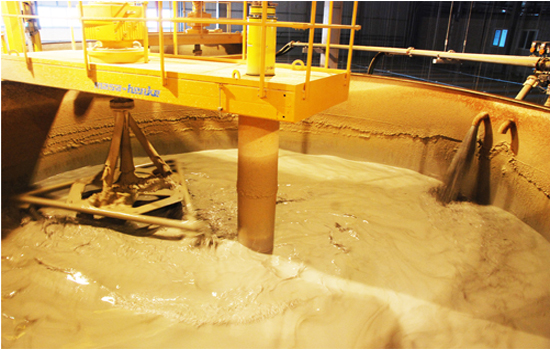

В специальном смесителе в автоматическом режиме производится смешивание портландцемента, песка, извести и воды в определенной пропорции до консистенции полу густой сметаны. Режим перемешивания задается заранее. Происходит процесс гашения извести с выделением тепла и повышением температуры смеси до 80°.

Засыпка смеси в форму

Полученную смесь засыпают в формы примерно наполовину их объема. Затем в смесь добавляется газообразователь (алюминиевая эмульсия или пудра), который моментально вступает в химическую реакцию с известью. В результате химической реакции извести с алюминиевой эмульсией образуется новое вещество – совершенно безвредный для человеческого организма, оксид Алюминия AL2O3. Сам химический процесс сопровождается выделением свободного водорода, мельчайшие пузырьки которого и придают газобетону пористую структуру и поднимают смесь, которая полностью заполняет форму. Формы периодически подвергают встряскам, для равномерного распределения пузырьков по массиву, что улучшает пористую структуру материала.

Затвердение массы

Высокая температура от экзотермической реакции способствует быстрому застыванию смеси. Процесс первичного затвердевания массива длится от 60 до 120 минут. После того, как массив набрал достаточную твердость, производят распалубовку формы и его отправляют на нарезочную машину.

Нарезка массива

Газобетонный массив режут в вертикальной и горизонтальной плоскости с помощью тонких струн на крупноформатные блоки, а затем производят формирование пазов и гребней, выполняют фрезеровку карманов для захвата.

Контроль качества и соответствие стандартам

При производстве газобетона используется портландцемент соответствующий маркам — от 300 до 500, изготавливаемых в соответствии с требованиями, указанными в ГОСТ 970-61. Портландцемент должен обладать определенными показателями щелочности — Ph, на уровне не менее 12. Один литр цементного раствора должен содержать более 75 мг щелочей. Если не соблюдать данное правило при производстве, то газобетон получиться довольно хрупким, однако это можно исправить путем добавления в массу каустической соды.

Известь, добавляемая в газобетонную массу при производстве, должна обладать активностью на уровне 75 процентов, при содержании MgO на уровне 1. 5 процентов. Известь должна пройти предварительную обработку — обожжение. Это позволяет значительно сократить расход цемента, а также увеличить наличие щелочности в растворе. Это, в свою очередь, усиливает газообразование.

Кремнеземистый компонент

Кремнеземистый компонент, применяемый при производстве газобетона, — это кварцевый песок, который иногда заменяется на золу унос, маршалит и некоторые другие вещества. Кварцевый песок должен обладать высоким показателем чистоты, SiO2 на уровне 80 процентов. Если в песке содержится некоторая часть глины, она значительно замедлит процесс затвердевания газобетонной смеси, а также негативно скажется на показателях прочности.

Обработка в автоклаве

Разрезанный на блоки массив помещают в автоклав.

Автоклав – специальная камера, в которой происходит термовлажная обработка материалов при температуре достигающей 195° и давлении пара до 12 атмосфер.

Температура в автоклаве достигает 180 градусов по Цельсию, а давление находится на уровне 14 атмосфер. Все это создает благоприятные условия для образования уникального минерала — доберморита. Его наличие в газобетоне обеспечивает улучшение характеристик прочности, и почти до минимума уменьшает возможность усадки изделия. Благодаря этому сфера применения газобетона очень обширна — стены, панели, перемычки и многое другое. Дополнительно после прохождения автоклава газобетон становится более устойчивым к появлению трещин и устойчивостью к сильным морозам. Находясь в автоклаве изделия из газобетона значительно быстрее изготавливаются.

Автоклавная обработка длится от 12 до 18 часов, в течении этого времени пар под давление насквозь пропитывает газобетонный массив, завершая процесс превращая всех компонентов смеси в устойчивые соединения. В этих условиях происходит окончательный набор прочности газобетона. Блоки из темно-серых становятся белого цвета.

Но автоклавная обработка имеет и свои отрицательные стороны. Само оборудование стоит очень дорого, а его постоянная эксплуатация также требует значительных финансовых вложений. Необходимо нанимать персонал, который проходил специальное обучение для работы с автоклавом. Поэтому использование автоклава для производства небольших партий изделий совершенно невыгодно с финансовой точки зрения.

Формовка и резка газобетонных конструкций

После того, как смесь набирает необходимую пластичность, она разрезается на необходимые конструкции — панели, плиты, блоки.

Для резки используется специальный, высокотехнологический резак, позволяющий достичь максимальной точности при изготовлении газобетонных изделий.

Охлаждение готовых блоков

Массив охлаждают и отправляют на станок для деления, который разделяет его на отдельные блоки и производит укладку на поддоны.

Упаковка и транспортировка

Поддоны с блоками отправляются на упаковочный станок, где происходит упаковка его в пленку и дальнейшая транспортировка по назначению.

От чего зависят характеристики газобетона

Пористость газобетона также, как и его объем напрямую зависят от парообразователя и его свойств. Некоторое влияние имеет и температура, при которой создается смесь, а также количество воды, используемой при производстве. Это называется В-Т — водо-твердое отношение. Увеличение данного показателя сказывается на текучести, усиливая ее, что оказывает положительное влияние на образование пор.

Прочность газобетона зависит от нескольких показателей — количество, размер и расположение пор. Увеличение В-Т до необходимого показателя обеспечивает благотворные условия для формирования определенной молекулярной структуры, от которой и зависит прочность материала.

С технологической стороны производство газобетона должно сочетать в себе одновременное образование газа и его удержание в смеси. Только в этом случае удается получить высококачественный газобетон, который впоследствии может быть использован при возведении больших сооружений. Чтобы этого достичь необходимо обеспечить надлежащую скорость выделения пузырьков газа, одновременно придавая смеси достаточную вязкость, чтобы она могла удерживать пузырьки внутри.

Смотрите